Wasserstrahlschneiden

- Maßgeschneiderte Lösungen: Exakte Anpassung an Ihre Projektanforderungen.

- Kosteneffizienz: Senkung der Produktionskosten bei perfekter Qualität.

- Zuverlässigkeit & Expertise: Erfolgreiche und termingerechte Projektumsetzung.

Branchen, die auf unsere Expertise vertrauen

Maschinen- & Anlagenbau, Luft- & Raumfahrttechnik, Elektronikindustrie, Elektromobilität, Entwicklung Fahrzeugbau...

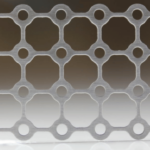

Sanft zu Werkstoffen und Umwelt

Vorteile von Wasserstrahlschneiden & Mikro-Wasserstrahlschneiden

Wasserstrahlschneiden im Überblick

| Vorteile | Leistungsdaten |

|---|---|

| Keine thermische Belastung des Materials | Strahldurchmesser bei Reinwasser-Schneiden D = 0,1 mm |

| Berührungsfreies Arbeiten | Strahldurchmesser bei Abrasiv-Schneiden D = 0,8 bis 1,2 mm |

| Hohe Schnittgenauigkeit | Oberflächenrauheit bis 1,6 µm bis 12,5 µm |

| Hohe Schnittqualität | Präzision +/- 0,1 mm bis 0,5 mm |

| Sehr dünne Schnittfugen | Verfahrwege bis max. 4.000 x 2.000 mm |

| Glatte, nahezu gratfreie Schnittkanten | Stegbreiten von 0,1 mm bis 1 mm* |

| Keine Nachbearbeitung notwendig | |

| Keine mechanischen Veränderungen | |

| Kein Verkratzen der Materialoberfläche | |

| Konturen- und Kurvenschnitte | |

| Bohrungen und Einstechen direkt in das Material | |

| Einzelteil- und Serienfertigung | |

| Kurze Lieferzeiten | |

| Schnell und Kostengünstig | |

| *Werte sind abhängig von Material, Stärke und Geometrie |

Mikro-Wasserstrahlschneiden im Überblick

| Vorteile | Leistungsdaten |

|---|---|

| Keine thermische Belastung des Materials | Strahldurchmesser von 0,3 bis 0,8 mm* |

| Keine Gefügeänderung | Oberflächenrauheit bis 0,8 µm |

| Keine Schlacke | Präzision +/- 0,02 mm |

| Biokompatibles Verfahren | Verfahrwege bis 750 x 750 mm |

| Filigrane Bearbeitung | ab 0,03 mm Stegbreiten* |

| *abhängig von Material und Geometrie |

Fotos: H.G. Ridder Automatisierungs-GmbH

Unser Maschinenpark im Bereich Wasserstrahlschneiden

1x Wasserstrahlschneideanlage H.G. Ridder

- 2 Schneidköpfe einer davon zum 3D-Schneiden

- Verfahrweg: x = 4000 mm x 2000 mm

- Bohreinheit für Laminatwerkstoffe

1x Wasserstrahlschneideanlage H.G. Ridder

- 1 Schneidkopf zum 3D-Schneiden

- Verfahrweg: 3000 mm x 2000 mm

1x Mikro-Wasserstrahlschneideanlage H.G. Ridder

- 1 Schneidkopf

- Verfahrweg: 750 mm x 750 mm

- Bohreinheit für Laminatwerkstoffe

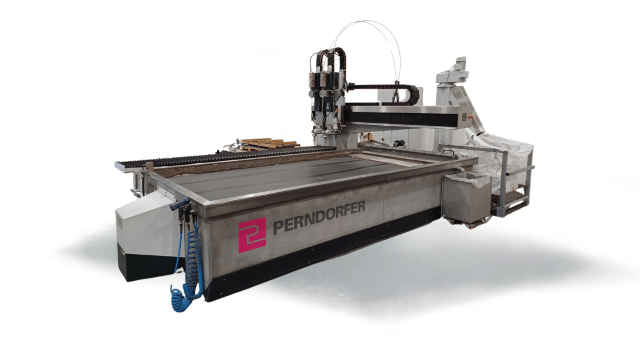

1x Wasserstrahlschneideanlage Perndorfer

- 2 Schneidköpfe mit Schnittwinkelkorrektur für rechtwinklige Schnittkanten

- Verfahrweg: 3000 mm x 1500 mm

- Bohreinheit für Laminatwerkstoffe

Breite Auswahl an Materialien fürs Wasserstrahl-schneiden

Breite Auswahl an Materialien fürs Wasserstrahlschneiden

Unsere Fertigungsmaterialien sind sorgfältig ausgewählt und umfassen eine breite Palette von Werkstoffen, um Ihre individuellen Anforderungen zu erfüllen. Von Metallen über Kunststoffe bis hin zu Spezialwerkstoffen bieten wir vielfältige Optionen für präzise Bearbeitung nach Ihren Vorgaben.

Ist Ihr Material nicht dabei? Gerne können Sie Ihr Wunschmaterial bei uns anfragen.

Aluminium

Wir verarbeiten verschiedene Aluminiumlegierungen, darunter:

- Al99,5 (1050)

- AlMg1 (5005)

- AlMgSi0,5 (6060)

- AlMgSi1 (6082)

- AlMg3 (5754)

- AlCuMgPb (2007)

- AlMgSiPb (6012)

- AlZnMgCu1,5 (7075)

Edelstahl

Edelstähle sind in Medizin, Chemie, Labortechnik und Lebensmittelindustrie gefragt. Wir bieten verschiedene Sorten an:

- 1.4301 X5CrNi1810

- 1.4305 X8CrNiS189

- 1.4404 X2CrNiMo17122

- 1.4571 X6CrNiMoTi17122

- 1.4021 X20Cr13

- 1.4057 X17CrNi16

- 1.4112 X90CrMoV18

- 1.4841 X6CrNiMoTi17

- 1.4542 X5CrNiCuNb164

Spritzgegossene Werkstücke

Unabhängig von Ihrem Ausgangsmaterial verleihen wir Ihren spritzgegossenen Teilen den letzten Schliff. Wir bieten Dienstleistungen wie das Anbringen von Gewinden, Passungen, Bohrungen und die Bearbeitung von Spritzgussteilen, um neue Teile zu schaffen.

Aluminium

Wir verarbeiten verschiedene Aluminiumlegierungen, darunter:

- Al99,5 (1050)

- AlMg1 (5005)

- AlMgSi0,5 (6060)

- AlMgSi1 (6082)

- AlMg3 (5754)

- AlCuMgPb (2007)

- AlMgSiPb (6012)

- AlZnMgCu1,5 (7075)

Edelstahl

Edelstähle sind in Medizin, Chemie, Labortechnik und Lebensmittelindustrie gefragt. Wir bieten verschiedene Sorten an:

- 1.4301 X5CrNi1810

- 1.4305 X8CrNiS189

- 1.4404 X2CrNiMo17122

- 1.4571 X6CrNiMoTi17122

- 1.4021 X20Cr13

- 1.4057 X17CrNi16

- 1.4112 X90CrMoV18

- 1.4841 X6CrNiMoTi17

- 1.4542 X5CrNiCuNb164

Spritzgegossene Werkstücke

Unabhängig von Ihrem Ausgangsmaterial verleihen wir Ihren spritzgegossenen Teilen den letzten Schliff. Wir bieten Dienstleistungen wie das Anbringen von Gewinden, Passungen, Bohrungen und die Bearbeitung von Spritzgussteilen, um neue Teile zu schaffen.

Werkzeugstahl

Wir nehmen die Herausforderung an und verarbeiten eine Vielzahl von Werkzeugstählen, darunter Kaltarbeitsstahl und Warmarbeitsstahl:

- 1.2210 115CrV3

- 1.2312 40CrMnMoS8-6

- 1.2379 X153CrMoV12

- 1.2842 90MnCrV8

- 1.3505 100Cr6

- 1.1730 C45U

- 1.2083 X40Cr14

Werkzeugstahl

Wir nehmen die Herausforderung an und verarbeiten eine Vielzahl von Werkzeugstählen, darunter Kaltarbeitsstahl und Warmarbeitsstahl:

- 1.2210 115CrV3

- 1.2312 40CrMnMoS8-6

- 1.2379 X153CrMoV12

- 1.2842 90MnCrV8

- 1.3505 100Cr6

- 1.1730 C45U

- 1.2083 X40Cr14

Kunststoffe

Unsere erfahrenen Mitarbeiter haben über 40 Jahre Erfahrung in der Kunststoffverarbeitung und sind mit vielen Materialien vertraut. Hier sind einige unserer Standardkunststoffe:

- Polyamid (PA6) / PA6.6 / PA66 GF30

- Polyethylen (PE) / PE-1000

- Polyphenylen (PPE)

- Polypropylen (PP)

- Polyoxymethylen (POM)

- Polymethylmethacrylat (PMMA) Plexiglas / Acrylglas

- Polycarbonat (PC)

- Polyvinylchlorid (PVC)

- Polystyrol (PS)

Hochleistungskunststoffe

Wir sind auf Hochleistungskunststoffe spezialisiert und verstehen ihre Vorteile und Verarbeitungsanforderungen:

- Polyetheretherketon (PEEK)

- Polytetrafluorethylen (PTFE)

- Polyvinylidenfluorid (PVDF)

- Polychlortrifluorethylen (PCTFE)

- Perfluoralkoxy (PFA)

- Ethylen-Tetrafluorethylen (ETFE)

- Polyphenylensulfid (PPS)

- Polyphenylensulfon (PPSU)

- Polyarylsulfone (PSU)

- Polyethersulfon (PES)

- Polyimide (PI)

- Polyamidimid (PAI)

- Polybenzimidazole (PBI)

- Polyetherimide (PEI)

Kunststoffe

Unsere erfahrenen Mitarbeiter haben über 40 Jahre Erfahrung in der Kunststoffverarbeitung und sind mit vielen Materialien vertraut. Hier sind einige unserer Standardkunststoffe:

- Polyamid (PA6) / PA6.6 / PA66 GF30

- Polyethylen (PE) / PE-1000

- Polyphenylen (PPE)

- Polypropylen (PP)

- Polyoxymethylen (POM)

- Polymethylmethacrylat (PMMA) Plexiglas / Acrylglas

- Polycarbonat (PC)

- Polyvinylchlorid (PVC)

- Polystyrol (PS)

Hochleistungskunststoffe

Wir sind auf Hochleistungskunststoffe spezialisiert und verstehen ihre Vorteile und Verarbeitungsanforderungen:

- Polyetheretherketon (PEEK)

- Polytetrafluorethylen (PTFE)

- Polyvinylidenfluorid (PVDF)

- Polychlortrifluorethylen (PCTFE)

- Perfluoralkoxy (PFA)

- Ethylen-Tetrafluorethylen (ETFE)

- Polyphenylensulfid (PPS)

- Polyphenylensulfon (PPSU)

- Polyarylsulfone (PSU)

- Polyethersulfon (PES)

- Polyimide (PI)

- Polyamidimid (PAI)

- Polybenzimidazole (PBI)

- Polyetherimide (PEI)

Von der Konstruktion bis zur Logistik – Unser komplettes Serviceangebot

Ihre Experten fürs Wasserstrahl- & Mikro-Wasserstrahlschneiden mit Rundum-Service

Bei Möck liegt der Schwerpunkt nicht nur auf der Produktion, sondern auf einem umfassenden Serviceangebot. Unser Leitmotiv lautet: „Wir wollen, wir können, wir machen!“ Und diesem Anspruch werden wir seit 30 Jahren gerecht, indem wir komplexe, anspruchsvolle und präzise Werkstücke und Prototypen aus nahezu allen Materialien fertigen.

Preisoptimierte Konstruktion:

Möck produziert nicht nur hochpräzise Formteile, sondern unterstützt Sie auch bei der Konstruktion von Bauteilen, die für eine effiziente Fertigung optimiert sind.

Materialbeschaffung:

Die Beschaffung des richtigen Materials, in optimaler Qualität, ist entscheidend für das perfekte Bauteil. Wir übernehmen diese Aufgabe für Sie und beraten bei der Materialauswahl.

Produktion:

Die Produktion bildet das Herzstück von Möck Schneidetechnik und liefert Ihnen Teile und Prototypen in höchster Präzision und zuverlässiger Liefertreue.

Oberflächenbehandlung:

Im Rahmen unseres Komplettservice bieten wir auch die gewünschten Folgeprozesse an. Egal ob Pulverbeschichten oder Härten, wir haben den passenden Partner an unserer Seite.

Logistik:

Wir möchten betonen, dass unser Motto "Wir wollen, wir können, wir machen!" keine leeren Worte sind. Seit über 30 Jahren fertigen wir komplexee und präzise Werkstücke aus nahezu allen Materialien und bieten Ihnen einen umfassenden Rundum-Service.

UNSERE STÄRKEN - IHRE VORTEILE

Warum Formteile bei Möck bestellen?

Bei Möck Schneidetechnik arbeiten wir nach dem Motto: „Wir wollen, wir können, wir machen!“ Seit drei Jahrzehnten fertigen wir deshalb komplexe, anspruchsvolle und präzise Werkstücke aus einer breiten Palette von Materialien.

Schnelle Angebote

Profitieren Sie von unserem eingespielten und motivierten Team, das Ihnen umgehend ein maßgeschneidertes Angebot auf Basis Ihrer Anforderungen erstellt.

Liefertreue bis ins Detail

Ganz gleich, ob Sie Einzelstücke oder Serien benötigen, unsere ISO-zertifizierten und effizienten Prozesse sind darauf getrimmt, Ihnen perfekte Liefertreue „Just-in-Time“ zu gewährleisten.

Modernster Maschinenpark

Unser Maschinenpark wird kontinuierlich an die neuesten Anforderungen angepasst und entspricht stets dem neuesten Stand der Technik.

Höchste Qualität

Qualität steht bei uns an erster Stelle und wird durch regelmäßige ISO-Zertifizierungen unseres Qualitätsmanagements geprüft und nachgewiesen.

Macher aus Leidenschaft

Seit drei Jahrzehnten leben wir nach dem Motto „Macha M’r“. Wir nehmen jede Herausforderung an und setzen sie um.

Wirtschaftlichkeit im Fokus

Dank innovativer Methoden, der hohen Kompetenz unserer Mitarbeiter und modernster Maschinen, optimieren wir kontinuierlich unsere Prozesse, um die Wirtschaftlichkeit zu steigern.

Wir reagieren umgehend auf Ihre Anfrage

Daten & Zeichung

Senden Sie uns per E-Mail Ihre Daten und Zeichnungen als PDF- oder TIFF-Datei.

Stückzahl

Nennen Sie uns die benötigte Stückzahl Ihres Formteils.

Liefertermin

Informieren Sie uns über Ihren Liefertermin. Wir reagieren prompt und versichern Ihnen ein präzises Angebot und absolute Termintreue.

Häufig gestellte Fragen zum Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird das zu bearbeitende Material durch einen Hochdruckwasserstrahl getrennt. Dieser Strahl hat einen Druck von bis zu 6000 bar und es werden Austrittsgeschwindigkeiten von bis zu 1000 m/s erreicht. Bedingt durch die hohe Austrittsgeschwindigkeit des Wassers entsteht beim Schneiden ein Schalldruck von bis zu 130 dB, der durch Schneiden unter Wasser (mittels Erhöhung des Wasserspiegels im Strahlfänger) aber bedeutend reduziert werden kann.

Das Mikrowasserstrahlschneiden funktioniert vom Prinzip her gleich wie das herkömmliche Wasserstrahlschneiden nur mit wesentlich höherer Genauigkeit und kleinerem Strahldurchmesser. Dadurch ist es möglich sehr filigrane Konturen aus nahezu alle Werkstoffen zu schneiden.

Das Mikrowasserstrahlschneiden findet Anwendung in der Medizintechnik, Automobilindustrie, Feinwerktechnik, Sensorik, Luft- und Raumfahrttechnik, Uhrenindustrie u.v.a.

Reinwasserschneidetechnik

Durch Reinwasserschneiden werden hauptsächlich weiche Materialien wie Gummi, Schaumstoff, Isoliermaterial, Dichtungswerkstoffe u.s.w. geschnitten. Bei der Reinwasserschneidetechnik wird lediglich die Strahlenergie des Wassers ausgenutzt. Die Schneidleistung in harten Materialien ist sehr begrenzt. Allerdings kann bei weichen Materialien der Schnittspalt lediglich 0,1 mm betragen. Zur Strahlbündelung können Polymere zugesetzt werden. Durch neueste Technologie im Hochdruckpumpensektor können heute sogar harte Materialien wie Aluminium bis etwa vier Millimeter Dicke ohne Verwendung von Abrasivmitteln mit einem 6000 bar-Wasserstrahl getrennt werden.

Zuerst wird durch die Reinwasserdüse das hochkomprimierte Wasser zu einem Strahl von etwa 0,25-0,4 mm (düsenabhängig) geformt. Dieser Strahl schießt mit bis zu 1000 m/s durch die Mischkammer und erzeugt somit einen Unterdruck im Schneidkopf. Durch eine kleine Öffnung im Schneidkopf kann jetzt durch den Unterdruck das Abrasivmittel in die Mischkammer gesaugt und mit dem Wasserstrahl vermischt werden. Das Wasser-Abrasiv-Gemisch wird dann durch die nachgeschaltete Abrasivdüse fokussiert und tritt mit einem Durchmesser von i. d. R. 0,8 oder 1 mm aus.

Wasserstrahlschneiden ist vielseitig und kann eine breite Palette von Materialien bearbeiten, darunter Metalle (wie Aluminium und Edelstahl), Kunststoffe, Glas, Stein, Keramik und sogar Verbundwerkstoffe.

Beim Wasserstrahlschneiden wird ein Hochdruckwasserstrahl erzeugt und durch Abrasivmittel verstärkt, um das Schneiden von harten Materialien zu ermöglichen. Die Bewegung des Wasserstrahls wird durch eine CNC-gesteuerte Maschine präzise gesteuert, um das gewünschte Design zu schneiden.

Die Vorteile des Wasserstrahlschneidens umfassen hohe Präzision, minimale Wärmeentwicklung, vielseitige Materialbearbeitung, keine Materialverformung und die Fähigkeit, komplexe Formen zu schneiden.

Ja, Wasserstrahlschneiden ist in der Lage, komplexe 3D-Formen und Modelle mit hoher Präzision zu schneiden. Es eignet sich besonders gut für Materialien, bei denen Wärmeentwicklung vermieden werden soll.

Die Kosten für Wasserstrahlschneidearbeiten variieren je nach Material, Dicke, Komplexität und Bearbeitungszeit. Ein detailliertes Angebot vom Dienstleister wird die genauen Kosten anzeigen.

Ja, Wasserstrahlschneiden kann als umweltfreundliche Option betrachtet werden, insbesondere wenn kein Abrasivmittel verwendet wird. In solchen Fällen ist der Prozess schadstofffrei und erzeugt keine gefährlichen Dämpfe oder Gase.

Wasserstrahlschneiden eignet sich gut für eine breite Palette von Materialstärken, von dünnen Blättern bis zu dickeren Materialien. Die genaue Kapazität hängt jedoch von der Maschine und dem verwendeten Abrasivmittel ab.

Ja, Wasserstrahlschneiden ist ein kalt arbeitender Prozess, der im Allgemeinen keine signifikante Wärmeentwicklung erzeugt. Dadurch bleiben die Materialeigenschaften erhalten, was besonders wichtig ist für empfindliche Materialien.

Ja, Wasserstrahlschneiden eignet sich gut für die Herstellung von Prototypen und Einzelanfertigungen aufgrund seiner Fähigkeit, präzise und komplexe Schnitte ohne teure Werkzeugwechsel zu realisieren.

Möck zeichnet sich durch mehr als 30 Jahre Erfahrung, modernste Wasserstrahlschneidtechnologie, hohe Qualitätsstandards und einen umfassenden Service von der Planung bis zur Auslieferung aus, um den Anforderungen der Kunden gerecht zu werden.

Jetzt anfragen

Telefon:

E-Mail:

Adresse:

72820 Sonnenbühl-Willmandingen

Ihre Ansprechpartnerin:

Katrin Stein

Nachricht senden

Jetzt anfragen

Telefon:

E-Mail:

Adresse:

72820 Sonnenbühl-Willmandingen

Ihre Ansprechpartnerin: